Beschrijving

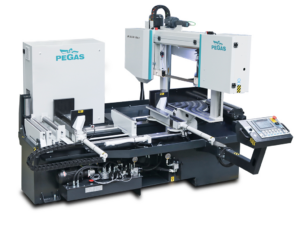

Pegas 230 x 280 A-CNC-R

Zeer productieve automatische, hydraulisch bediende lintzaag met meerdere materiaaltoevoer.

De zaag is ontworpen voor het zagen van materiaal in loodrechte en hoekige sneden. Hoeksnedes traploos instelbaar van 0 tot +45 graden naar rechts in een automatische cyclus en tot +60 graden naar rechts in een halfautomatische cyclus.

Het wordt gebruikt in serieproductie en maakt dankzij zijn robuuste constructie de verdeling mogelijk van een breed scala aan materiaalkwaliteiten, waaronder roestvrij staal en gereedschapsstaal, non-ferro en lichte metalen, zowel profielen als massieve halffabrikaten.

Besturingssysteem van de Pegas 230 x 280 A-CNC-R:

- De machine is uitgerust met een programmeerbare controller-PLC MITSUBISHI FX5U-32M. De zaagbandaandrijving wordt geregeld door een MITSUBUSHI-frequentieomvormer.

- Het MITSUBISHI GOT 2000 HMI-kleurenaanraakscherm maakt eenvoudige communicatie met de machinebediener mogelijk. Het toont bedrijfstoestanden zoals bandsnelheid, cyclusindicatie, riemaandrijfbelasting, snijtijd en toestanden van individuele werkbewegingen, en informatie over snijprogramma’s.

- De lengte en het aantal stuks worden ingevoerd via het bedieningspaneel. De machine kiest het aantal voedingen en voert de nodige berekeningen uit. Met het systeem kunt u 20 programma’s invoeren. In elk individueel programma kunnen maximaal 15 items (lengte + aantal stuks) worden ingevoerd.

- Wijze van materiële toediening: NORMAAL of INCREMENTAAL.

- De zaag biedt de keuze tussen automatische en semi-automatische modus, waarbij alle bewegingen onafhankelijk worden gecontroleerd.

- De regeling van het snijvoeder (snelheid van de arm tot het snijden) is handmatig, door middel van een gasklep op het bedieningspaneel, met de automatische veiligheid PEGAS BRP (wanneer het vermogen wordt overschreden, stopt het snijvoeder automatisch).

- Het bedieningspaneel bevindt zich op de draaiconsole. Het bestaat uit mechanische knoppen en een digitale

weergave van het zaagbesturingssysteem. De mechanische knoppen worden gebruikt om de basisbewegingen van de zaag te controleren (beweging van de arm,

ondeugden, beweging van de feeder) en om de werkcyclus van de zaag te starten. Het bedieningspaneel is uitgerust met een veiligheidsknop om

de zaag te stoppen. De knoppen voor het regelen van de bewegingen van de machine maken deel uit van een hoogwaardig antivandaal toetsenbord.

Constructie van de Pegas 230 x 280 A-CNC-R:

- De zaag is structureel ontworpen om te voldoen aan de standaardspanning in productieomstandigheden. Alle ondersteunende delen van de zaag zijn ontworpen als gietijzeren gietstukken vanwege sterkte, trillingen en schokabsorptie.

- De zaagarm is gemaakt van gietijzer en ontworpen om de vereiste snijkracht en nauwkeurigheid te garanderen. De arm is 25 ° gekanteld, wat de levensduur van de riem verlengt.

- De arm is gemonteerd in voorgeladen en verstelbare lagers.

- De aandrijf- en spanrollen zijn gegoten.

- De bovenste werkpositie van de arm wordt geregeld door de automatische werkstandstop (DPP).

- De onderste werkpositie van de arm wordt bediend door een microschakelaar. Na het bereiken van de onderste eindpositie gedraagt de arm zich volgens de instellingen in het besturingssysteem (blijft in de onderste positie of beweegt naar de bovenste positie).

- De bankschroef is een las met een stalen kaak. De bekken zorgen voor een veilige klemming van het materiaal.

- De hydraulisch bediende bankschroef met lange slag is gemonteerd op een lineaire geleiding.

- Kaakbeweging in het hele bereik door middel van een hydraulische cilinder met lange slag.

- De zeer stijve feeder wordt door middel van een hydraulische cilinder door middel van Teflon bussen langs twee grondstangen bewogen.

- De montage van de voerklem in de voerbak is zwevend, wat betekent dat de voerklem een paar mm vrij kan bewegen in een richting loodrecht op de voerrichting. De vaste bek van de toevoerschroef kopieert dus elke kromming van het toegevoerde materiaal en de slijtage van de mechanische componenten van de toevoer wordt geëlimineerd.

- De feeder verplaatst het gesneden materiaal altijd in de hoofdbankschroef met de lengte die de operator heeft ingevoerd in het bedieningspaneel. De positie van de feeder wordt gemeten door middel van een elektromagnetische sensor en een meetmagneetband. Voor een nauwkeurige positionering van de feeder, reist de machine door micro-feed naar de doelposities.

- Materiaalindicatie in de feeder: de optische sensor geeft aan dat er materiaal in de feeder zit. Als het materiaal zich niet in de feeder bevindt, wordt het signaal van de sensor gereflecteerd op de dia, die zich op de vaste kaak bevindt, en keert terug naar de sensor. De zaag stopt het toevoeren van materiaal en wacht op het plaatsen van een andere staaf.

- De voerbank is gemaakt van gietijzer. De bekken zorgen voor een veilige klemming van het materiaal.

- Hydraulisch bediende lange-slag feeder bankschroef. Kaakbeweging in het hele bereik door middel van een hydraulische cilinder met lange slag.

- De draaitafel is een robuuste las. De draaitafel biedt een grote ruimte om het materiaal en de precieze klemming te ondersteunen.

- De arm draaien voor hoekige sneden en het vastzetten van de rotatie is handmatig.

- De draaihoeken van de arm worden weergegeven op het HMI MITSUBISHI-display, dat zich op het bedieningspaneel van de zaag bevindt. Aanduiding van de ingestelde hoek door middel van een incrementele sensor en magneetband.

Standaarduitrusting: - Riemgeleider in geleiders met platen en geleidingslagers en op gietijzeren rollen.

- De zaag heeft een geleider aan de aandrijfzijde gemonteerd op een vaste balk met de mogelijkheid van afstelling. Aan de spanzijde is de geleider gemonteerd op een schuifbalk.

- Riemschuifgeleider handmatig verstelbaar, handmatige balkbevestiging.

- Het zaagblad wordt beschermd door een afdekking die de gebruiker beschermt tegen vallend zaagsel en koelmiddel-emulsie.

- Mechanisch spannen van het zaagblad.

- Automatische indicatie van de juiste spanning van het zaagblad.

- Passief aangedreven zaagbladreinigingsborstel voor een perfecte reiniging en werking van de zaagband via een katrol.

- Aandrijving van de zaagriemschijf door middel van een wormwielkast met permanente olievulling. Driefasenmotor met dubbele wikkeling met frequentieomvormer voor continue bandsnelheidsregeling 20-100 m / min. Robuuste flens met aandrijfasmontage. Motor thermische beveiliging.

- Emulsiekoelsysteem met vloeistofverdeling naar de zaagbandgeleiders. De emulsietank is een afzonderlijk geheel, het is geen vast onderdeel van de basis.

- Robuuste basis met spaanbak. De basis is aangepast voor het hanteren van de zaag met een pallettruck en een heftruck.

- Microschakelaar voor het spannen van de zaagband en het openen van het poeliedeksel.

- 24 V-regeling.

- De machine is uitgerust met een hydraulisch centrum dat alle functies van de automatische zaag regelt. Het duwt de arm in de snede, heft de arm op, opent en sluit de hoofd- en voer ondeugden, voedt de feeder.

Basisuitrusting van de machine:

- Slip voor gesneden materiaal.

- Zaagblad.

- Een set gereedschappen voor routineonderhoud van de machine.

- Gebruiksaanwijzing in elektronische vorm op cd.

Inschakelduur:

De zaag klemt automatisch het materiaal in de hoofdbankschroef vast en de feeder beweegt naar de door de processor gespecificeerde positie. De arm beweegt in ijlgang in de snede totdat de DPP-interventie automatisch overschakelt naar de ingestelde werkdruk. Na het snijden van het materiaal keert de arm terug naar de bovenste positie. De feeder beweegt met een constante toegevoegde lengte en de feederbek klemt het materiaal vast. De hoofdschroef wordt losgelaten, de feeder verplaatst het materiaal naar de nulstand. De hoofdschroef klemt het materiaal vast, de feederschroef wordt losgelaten en de hele cyclus wordt herhaald. De operator laadt alleen de blanco en verwijdert het gesneden materiaal. Tijdens het snijden is het mogelijk om de bandsnelheid en de snijsnelheid van de arm aan te passen.

Bekijk voor meer technische informatie de bijlage.

Klik hier om deze machine op de website van de fabrikant Pegas-Gonda te bekijken.

Klik hier om terug te gaan naar het overzicht van alle machines van Pegas-Gonda.