Description

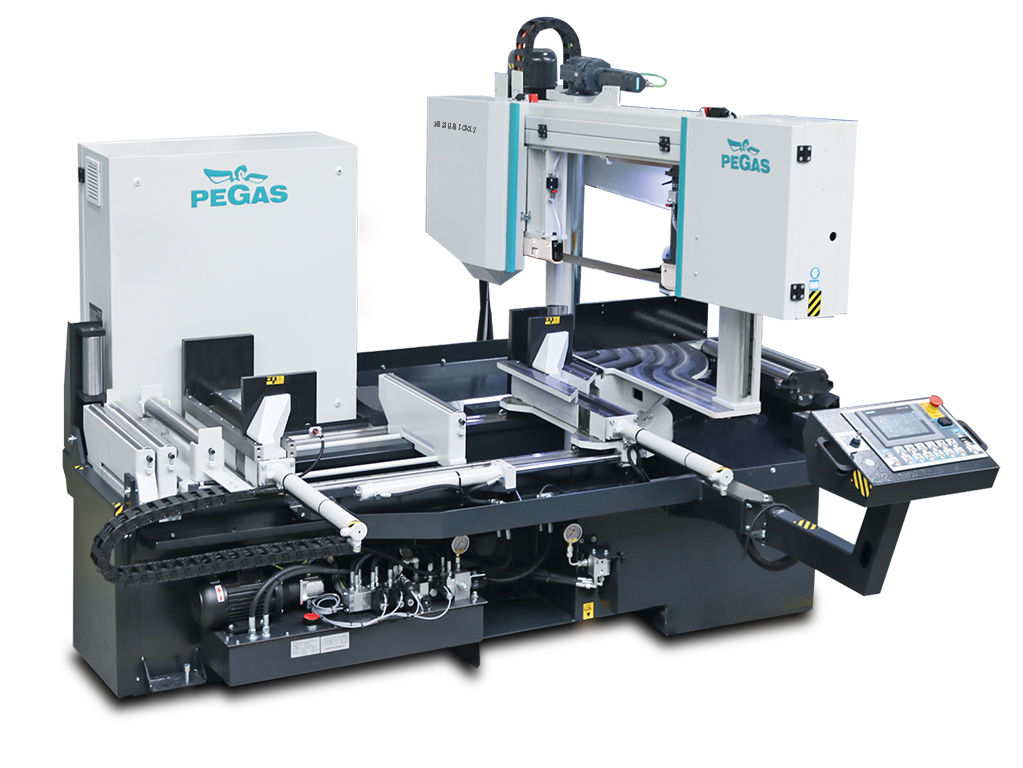

Pegas Katana 340 X-CNC-LR

Zeer productieve automatische lintzaag met meerdere materiaaltoevoer. De zaag is ontworpen voor het zagen van materiaal in loodrechte en hoekige sneden in een automatische cyclus. Hoeksneden traploos instelbaar van 0 tot +60 graden naar rechts en van 0 tot 45 graden naar links.

Automatische rotatie van hoeksnedes maakt deel uit van het snijprogramma. Beweging van de feeder met een kogelomloopspindel. Beweging van de arm met een kogelomloopspindel. Rotatie van de arm voor hoekige sneden met tandwielen. Bankschroefbewegingen en rotatiebevestiging worden hydraulisch bediend.

De zaag is ontworpen voor het zagen van staalconstructies en profielen met een voeding van 1000 mm (één stap van de feeder). De machine is ontworpen voor het automatisch snijden van lange staven, inclusief het automatisch draaien van hoeken. Voor het onder een hoek snijden van staven korter dan 500 mm in een automatische cyclus: de machine onderbreekt automatisch de cyclus en wacht tot de operator het materiaal verwijdert en de automatische cyclus opnieuw start door te bevestigen op het bedieningspaneel.

Het wordt gebruikt in serieproductie en maakt door zijn robuuste constructie de verdeling mogelijk van een breed scala aan materiaalkwaliteiten, waaronder roestvrij staal en gereedschapsstaal, non-ferro en lichte metalen, zowel profielen als massieve halffabrikaten. Vanwege zijn robuuste constructie vindt het populariteit in industriële installaties.

Besturingssysteem van de Pegas Katana 340 X-CNC-LR:

De machine is uitgerust met een programmeerbare PLC SIEMENS SIMATIC S7-1200. De zaagbandaandrijving, armbeweging en feederbeweging worden volledig gecontroleerd en aangedreven door SIEMENS-technologie.

Kleuren touchscreen – HMI SIEMENS TP 700 COMFORT. maakt gemakkelijke communicatie met de machinebediener mogelijk. Het toont werktoestanden zoals bandsnelheid, snijstoevoer en toestanden van individuele werkbewegingen en informatie over snijprogramma’s.

Met de zaag kunt u met twee modi werken:

HALF-AUTOMATISCHE MODUS: De zaag snijdt onmiddellijk materiaal in halfautomatische modus. De operator gebruikt de zaagtoevoer om het te snijden werkstuk te manipuleren en het werkstuk nauwkeurig in de snijzone te verplaatsen. De beweging van de feeder wordt gerealiseerd door middel van handmatige knoppen of door middel van de GTO-functie. Na het starten van de GTO-functie komt de operator in de positie van de feeder, drukt op de START-knop en de feeder beweegt naar de ingevoerde positie

AUTOMATISCHE MODUS: de feeder voert de uitgesneden blanco in op basis van het opgegeven programma. De operator stelt het zaagprogramma in, de zaag voert deze programma’s vervolgens uit. De telefoniste kan 200 programma’s opslaan. Eén programma omvat een volledige snij-instelling: bandsnelheid, snij-invoerwaarde, automatische controle-instelling, snijbalk-hoogte-instelling, staaf-lengte-instelling, hoekwaarden en aantal sneden. De lengte en het aantal kunnen in 99 regels worden ingesteld, de zaag voert automatisch verschillende gespecificeerde lengtes in. Het besturingssysteem toont de haalbaarheid van de opgegeven hoeken door middel van een schets.

De regeling van de snijtoevoer wordt gerealiseerd door het besturingssysteem door middel van een servodriver, servomotor, kogelomloopspindel en voorgespannen moer op de zaagarm. Hierdoor wordt een zeer nauwkeurig snijvoer verkregen. De zaagmachinist voert de benodigde snijstoevoer (mm / minuut) in het programma in en de zaag stelt deze voeding exact in. Twee basismodi van automatisch controlesysteem (ASR): ARP en RZP-2.

RZP-2 = Zoneregeling. Het systeem maakt het mogelijk om de optimale snijstoevoer en de snelheid van het zaagblad in 5 zones van het gesneden materiaal in te stellen, afhankelijk van de positie van het zaagblad. De gebruiker kan kiezen uit 2 instelstrategieën: DEFENSIVE instelling is geschikt voor het zagen van zeer harde materialen bij het gebruik van hardmetalen zaagbladen. Aan het begin en aan het einde van de snede wordt het snijvermogen verminderd. De OFFENSIVE-instelling ondersteunt krachtig stampen. Zowel het snijvermogen als de bandsnelheid worden aan het begin en het einde van het snijden verhoogd. Dit is een soortgelijk principe als de ARP-modus. Het voordeel is de mogelijkheid om de snelheid van het zaagblad te regelen.

ARP = Automatisch zaagbesturingssysteem afhankelijk van de snijweerstand van het materiaal of de botheid van het zaagblad.

Het systeem biedt twee basis ARP-modi: BIMETAL en CARBIDE

De BIMETAL-modus is geschikt voor het optimaliseren van de snijstoevoer bij het snijden van profielen (staal) met bimetaalstrips. Het zaagvermogen is hoger als het zaagblad de wanden van het profiel snijdt. Zodra de strip in de snede van vast materiaal komt, vermindert het systeem automatisch de snijtoevoer zodat de tandopeningen van de strip niet overstroomd worden en “undercutting” niet optreedt.

De CARBIDE-modus is geschikt voor het snijden van massieve dwarsdoorsneden van staven. Als het zaagblad overbelast is (bijv. Als het zaagblad versleten is), zal het regelsysteem de snijtoevoer verminderen. Reactie op veranderingen is aanzienlijk langzamer dan in BIMETAL-modus.

Beveiligingsmodule met zelfdiagnose.

Constructie van de Pegas Katana 340 X-CNC-LR:

De zaag is structureel ontworpen om te voldoen aan de extreme stress in productieomstandigheden. De robuuste constructie van de zaag, inclusief het bankschroefgedeelte, is ontworpen om maximaal gebruik van bimetaalbanden mogelijk te maken.

De arm is een robuuste las en is ontworpen om de vereiste stijfheid en snijnauwkeurigheid te bieden.

De arm beweegt op twee kolommen met behulp van een vierrijige lineaire geleider met een hoog draagvermogen. Beweging van de zaagarm door middel van een grondkogelschroef.

De aandrijf- en spanrollen zijn gegoten.

De arm gebruikt een incrementele sensor op de servomotor om de positie van de arm boven het materiaal te evalueren. Het bepalen van de bovenste positie is door het invoeren van een numerieke waarde in het snijprogramma.

Lagere positie met stop en microschakelaar. Bij het bereiken van de onderste eindpositie keert de arm automatisch terug naar de bovenste positie. Een andere mogelijkheid om de onderste positie te bepalen is het invoeren van een numerieke waarde in het snijprogramma.

De belangrijkste bankschroef is een gietstuk, een robuuste gietijzeren bek voor het fixeren van het halffabricaat. De bankschroef is uitgerust met een longitudinale beweging. De bankschroef beweegt langs dezelfde lineaire geleider als de feeder. Het verwijderen van de bankschroef van het zaagblad is noodzakelijk bij het instellen van de hoek naar links. Voor loodrechte sneden en hoekige sneden rechts blijft de bankschroef in de uitgangspositie. De longitudinale beweging van de bankschroef wordt gerealiseerd door middel van een hydraulische cilinder. De positie wordt gemeten met een magnetische tape en een incrementele ELGO-sensor.

De gietijzeren bek van de hoofdbankschroef bevindt zich in de schuifgeleider en de beweging wordt verzekerd door een hydraulische cilinder met lange slag.

Regelklep voor het instellen van de bankschroefdruk, drukindicatie op de manometer.

Een zeer robuuste feeder met een invoerstap van 1000 mm beweegt langs de basis met steunrollen door middel van een lineaire geleiding.

Aanvoeraandrijving: frequentieomvormer, elektromotor met encoder, tandriemoverbrenging, kogelomloopspindel, kogelomloopmoer op de aanvoer.

De feeder is gemonteerd op 2 assen van de voorgespannen lineaire geleiding.

De positie van de feeder wordt gedetecteerd met een roterende encoder. De operator selecteert een van de drie invoersnelheden. Voor een nauwkeurige positionering reist de feeder naar de doelposities door micro-feed, de acceleratie- en deceleratiehelling wordt gerealiseerd door een frequentieomvormer.

Materiaalindicatie in de feeder: de optische sensor geeft aan dat er materiaal in de feeder zit. Als het materiaal zich niet in de feeder bevindt, wordt het signaal van de sensor gereflecteerd op de dia, die zich op de vaste kaak bevindt, en keert terug naar de sensor. De zaag stopt met het toevoeren van materiaal en wacht op het plaatsen van een andere staaf.

Het invoerblad wordt in de zaag ondersteund door 4 steunrollen. De drie steunrollen bewegen automatisch samen met de feeder naar de optimale positie. 1 rol is stabiel. Deze bevindt zich bij de materiaalinlaat van de zaag De

transportschroef is een robuust gietstuk. De gietijzeren bek zorgt voor een veilige klemming van het materiaal.

Beweging van de gietijzeren bek van de transportschroef in de schuifgeleiding door middel van een lange slag hydraulische cilinder. Het lichaam van de feeder bankschroef is zwevend op de feeder gemonteerd om de kromming van het toegevoerde materiaal te elimineren.

De draaitafel is een robuuste las en wordt op de basis gemonteerd door middel van een robuuste as en nauwkeurige dubbellaagse lagers.

Rotatie van de arm voor hoeksnedes met een frequentieomvormer, elektromotor met wormwiel en tandwiel, hydraulische rotatiebevestiging. RoTo-functie (draaien aan) met automatische instelling van de gewenste positie.

Hoeken weergegeven op het display van het SIEMENS-bedieningspaneel. Indicatie van de ingestelde hoek door middel van een incrementele sensor.

Standaarduitrusting van de Pegas Katana 340 X-CNC-LR:

Riemgeleider in geleiders met hardmetalen wisselplaten en geleidingslagers.

De helling van de zaagband ten opzichte van het vlak van de bankschroef is 4 graden. De helling van de band zorgt voor betere prestaties en verlengt de levensduur van de zaagband bij het zagen van profielen.

De zaag heeft aan de aandrijfzijde een geleider gemonteerd op een vaste balk. Aan de spanzijde is de geleider gemonteerd op een schuifbalk.

De riemgeleidebalk is over het gehele werkbereik verstelbaar. De beweging van de gids is handmatig. De operator vergrendelt de geleider ook in de ingestelde positie.

De geleidingsbalk beweegt door middel van een brede lineaire geleiding (1 rail, 2 wagens) met een hoog draagvermogen.

De zaag is uitgerust met kappen die de gebruiker beschermen tegen vallende spaanders en snij-emulsie.

Hydraulisch spannen van de zaagband. De riem wordt gespannen met behulp van de bedieningshendel op de klep op de zaagarm.

Automatische indicatie van de juiste spanning van het zaagblad door middel van een druksensor, regelaar en manometer.

Passief aangedreven zaagbladreinigingsborstel voor perfecte reiniging en zaagbladfunctie.

Aandrijving van de zaagband door middel van een wormwielkast met permanente olievulling. Driefasige motor met dubbele wikkeling met frequentieomvormer voor continue bandsnelheidsregeling 20-100 m / min. Robuuste flens met aandrijfasmontage. Motor thermische beveiliging.

Koelsysteem voor de snij-emulsie, geleid in de riemgeleiders en door middel van het flexibele LocLine-systeem direct in de snijgroef.

Robuuste basis met spaanbak. De basis is aangepast voor het hanteren van de zaag met een vorkheftruck of een kraan.

Microschakelaar voor het spannen van de zaagband en het openen van het poeliedeksel.

Bediening 24 V.

De machine is uitgerust met een hydraulische centrale, die de bewegingen van de bankschroef, de hydraulische spanning van de zaagband en de bevestiging van de draaitafel regelt.

De draaihoeken van de arm worden weergegeven op het HMI SIMATIC-display, dat zich op het zaagbedieningspaneel bevindt. Aanduiding van de ingestelde hoek door middel van een incrementele sensor en magneetband.

Basisuitrusting van de Pegas Katana 340 X-CNC-LR:

Twee rollen voor het ondersteunen van gesneden halffabrikaten. Ze schuiven zodat ze niet roteerbaar binden tijdens hoekuitsnijdingen. Rollenvoeding met lineaire geleiding

Spaanafspuitpistool.

LED-balk voor verlichting van de werkruimte.

Zaagblad.

Een set gereedschappen voor routineonderhoud van de machine.

Gebruiksaanwijzing in elektronische vorm op cd.

Werkcyclus:

Na het starten van de machine worden de bankschroeven vastgeklemd, de zaag maakt de snede met de geselecteerde snelheid, de onderste positie van de arm, de arm wordt omhoog gebracht naar de bovenste positie. Het materiaal wordt vervolgens verplaatst met de feeder (de feeder beweegt tussen de nulpositie en de positie van de opgegeven feedlengte). De hoofdschroef klemt het materiaal vast, de feederschroef gaat open, de feeder beweegt naar de positie die is gedefinieerd voor het invoeren van het volgende stuk en de hele cyclus wordt herhaald. De operator laadt alleen de blanco en verwijdert het gesneden materiaal. Tijdens het snijden is het mogelijk om de bandsnelheid en het snijvermogen van de arm aan te passen. controleer in echte staat

Bekijk voor meer technische informatie de bijlage.

Klik hier om deze machine op de website van de fabrikant Pegas-Gonda te bekijken.

Klik hier om terug te gaan naar het overzicht van alle machines van Pegas-Gonda.