Description

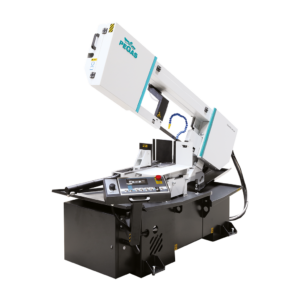

Pegas 850×1000 Herkules X-CNC

Zeer productieve automatische, hydraulisch bediende lintzaag met meerdere materiaaltoevoer.

De zaag is ontworpen voor het zagen van materiaal in loodrechte sneden.

Het wordt gebruikt in serieproductie in industriële fabrieken en maakt dankzij zijn robuuste constructie de verdeling mogelijk van een breed scala aan materiaalkwaliteiten, waaronder massieve roestvrijstalen halffabrikaten en gereedschapsstaal.

Besturingssysteem van de Pegas 850×1000 Herkules X-CNC:

- De machine is uitgerust met een programmeerbare PLC SIEMENS SIMATIC S7-1200. De zaagbandaandrijving, armbeweging en feederbeweging worden volledig gecontroleerd en aangedreven door SIEMENS-technologie.

- Kleuren touchscreen – HMI SIEMENS TP 700 COMFORT. maakt gemakkelijke communicatie met de machinebediener mogelijk. Het toont werktoestanden zoals bandsnelheid, snijstoevoer en toestanden van individuele werkbewegingen en informatie over snijprogramma’s.

- Met de zaag kunt u met twee modi werken:

- HALF-AUTOMATISCHE MODUS: De zaag snijdt onmiddellijk materiaal in halfautomatische modus. De operator gebruikt de zaagtoevoer om het te snijden werkstuk te manipuleren en het werkstuk nauwkeurig in de snijzone te verplaatsen. De beweging van de feeder wordt gerealiseerd door middel van handmatige knoppen of door middel van de GTO-functie. Na het starten van de GTO-functie komt de operator in de positie van de feeder, drukt op de START GTO-knop en de feeder beweegt naar de ingevoerde positie.

- AUTOMATISCHE MODUS: De feeder voert de uitgesneden blanco in op basis van het opgegeven programma. De operator stelt het zaagprogramma in en de zaag voert deze programma’s vervolgens uit. De telefoniste kan tot duizenden programma’s opslaan. Eén programma omvat volledige snij-instellingen: bandsnelheid, snij-invoerwaarde, automatische controle-instellingen, snijbalkhoogte-instelling, staaflengte-instelling en aantal sneden. De lengte en het aantal kunnen in 20 regels worden ingesteld. De zaag voedt automatisch verschillende lengtes.

- De regeling van het snijvoeder wordt gerealiseerd door het besturingssysteem middels een servomotor en een hydraulische gasklep. Hierdoor wordt een zeer nauwkeurig snijvoer verkregen. De zaagmachinist voert de benodigde snijstoevoer (mm / min) in het programma in en de zaag stelt deze voeding exact in. De gebruikte controlemethode is niet afhankelijk van de temperatuur (viscositeit) van de hydraulische olie.

- Twee basismodi van automatisch controlesysteem (ASR): ARP en RZP.

- RZP = Zoneregeling. Het systeem maakt het mogelijk om de optimale zaagvoeding en de snelheid van het zaagblad in 5 zones van het gesneden materiaal in te stellen, afhankelijk van de positie van het zaagblad. De gebruiker kan kiezen uit 2 instelstrategieën: DEFENSIVE instelling is geschikt voor het zagen van zeer harde materialen bij gebruik van hardmetalen zaagbladen. Aan het begin en aan het einde van de snede wordt het snijvermogen verminderd. De OFFENSIVE-instelling ondersteunt krachtig stampen. Zowel het snijvermogen als de bandsnelheid worden aan het begin en het einde van het snijden verhoogd. Dit is een soortgelijk principe als de ARP-modus. Het voordeel is de mogelijkheid om de snelheid van het zaagblad te regelen.

- ARP = Automatisch zaagcontrolesysteem afhankelijk van de snijweerstand van het materiaal of de botheid van het zaagblad. Het systeem biedt twee basis ARP-modi: BIMETAL en CARBIDE

- De BIMETAL-modus is geschikt voor het optimaliseren van de snijstoevoer bij het snijden van profielen (staal) met bimetaalstrips. Het zaagvermogen is hoger als het zaagblad de wanden van het profiel snijdt. Zodra de strip in de snede van vast materiaal komt, vermindert het systeem automatisch de snijtoevoer zodat de tandopeningen van de strip niet worden overstroomd en er geen “undercutting” optreedt.

- De CARBIDE-modus is geschikt voor het snijden van massieve dwarsdoorsneden van staven. Als het zaagblad overbelast is (bijv. Als het zaagblad versleten is), zal het regelsysteem het snijvermogen verminderen. Reactie op veranderingen is aanzienlijk langzamer dan in BIMETAL-modus.

- Het bedieningspaneel bevindt zich in de beschermkap van de spanrol. Het bestaat uit mechanische knoppen en een digitale weergave van het zaagbesturingssysteem. De mechanische knoppen worden gebruikt om de basisbewegingen van de zaag te controleren (beweging van de arm, ondeugden en beweging van de feeder) en om de werkcyclus van de zaag te starten. Het bedieningspaneel is uitgerust met een veiligheidsknop voor het stoppen van de zaag en een mechanische bediening van de werktoevoer naar de zaagsnede. De knoppen voor het regelen van de bewegingen van de machine maken deel uit van een hoogwaardig antivandaal toetsenbord.

- Beveiligingsmodule met zelfdiagnose.

Constructie van de Pegas 850×1000 Herkules X-CNC:

- De zaag is ontworpen om te voldoen aan de extreme stress in productieomstandigheden. De lintzaag heeft een robuuste constructie, die Herkules-modellen voorbestemd om hardmetalen zaagbladen te gebruiken.

- De zaagarm met de kolommen dicht bij de klemschroef en de zaagband in de buurt van de kolommen minimaliseren trillingen en maken een maximaal zaagvermogen van de machine mogelijk.

- De arm is een robuuste las en is ontworpen om de vereiste stijfheid en snijnauwkeurigheid te bieden.

- De arm beweegt op twee kolommen met behulp van een vierrijige lineaire geleider met een hoog draagvermogen. Beweging van de zaagarm door middel van twee hydraulische cilinders.

- Robuuste gietijzeren katrollen die 25 graden naar het snijvlak neigen. Dankzij de helling van de arm wordt de draaiing van de riem verminderd en wordt de mogelijkheid bereikt om de riem dichter bij de minimale afstand van de lineaire geleiding op de kolommen te brengen. Deze opstelling elimineert trillingen en maakt een maximaal snijvermogen van de machine mogelijk.

- De arm gebruikt een incrementele sensor om de positie van de arm boven het materiaal te evalueren. De bovenste werkpositie van de arm kan worden ingesteld door het besturingssysteem.

- Onderste positie met verstelbare stop en microschakelaar. De onderste werkpositie van de arm kan ook rechtstreeks in het zaagbesturingssysteem worden ingevoerd. Wanneer de onderste eindpositie is bereikt, stopt de arm in de door het besturingssysteem ingestelde positie.

- De belangrijkste bankschroef is een robuuste stalen las.

- Hoofdbank met gedeelde bekken voor het fixeren van het halffabrikaat voor en na het snijden. De bekken zorgen voor een veilige klemming van het materiaal. Optimalisatie van spaanbeweging door de vaste bankschroef van de bankschroef direct in de spaanuitwerper.

- Beweging van de kaken langs twee rails van de lineaire geleiding door middel van een hydraulische cilinder. Eén kaak heeft een lange slag. De tweede kaak heeft een korte slag (hij geeft zijn positie vrij wanneer de staaf wordt ingevoerd, dus er is geen slijtage aan de kaak en wegglijden van het materiaal). Kaak met korte slag = contactloze toevoer van gebogen materiaal.

- Regelklep voor het instellen van de bankschroefdruk, aanduiding hiervan op de manometer.

- Een zeer stijve feeder met een invoerstap van 1000 mm beweegt met behulp van een hydraulische cilinder langs vier lineaire geleiderails.

2 invoersnelheden (handling en reizen). Periodieke modus (de feeder beweegt tussen de nulpositie en de positie van de opgegeven feedlengte) of geleidelijke modus (de feeder beweegt naar de grenswaarde, klemt de balk vast en voert deze geleidelijk in de snede in. - Incrementele lineaire encoder en magneetband om feederpositie en GTO-functie aan te geven (ga naar positie). De zaag maakt meerdere voedingen mogelijk.

- Materiaalindicatie in de feeder: de optische sensor geeft aan dat er materiaal in de feeder zit. Als het materiaal zich niet in de feeder bevindt, wordt het signaal van de sensor gereflecteerd op de dia, die zich op de vaste kaak bevindt, en keert terug naar de sensor. De zaag stopt met het toevoeren van materiaal en wacht op het plaatsen van een andere staaf.

- Een rollenbaan passeert de hele zaag en ondersteunt het halffabrikaat over de gehele lengte van de zaag. Rolaanvoerbaan: rollagerbehuizingen zijn in de basis gemonteerd = grote robuustheid en nauwkeurigheid.

- De feeder is uitgerust met een extra Zimmer hydraulische rem, die zich op de rail van de lineaire geleider van de feeder bevindt. De rem fixeert de feeder op de exacte positie.

- De transportschroef is een robuuste stalen las. De bekken zorgen voor een veilige klemming van het materiaal.

Beweging van de bekken van de transportschroef langs twee rails van de lineaire geleiding door middel van een hydraulische cilinder. Eén kaak heeft een lange slag (voeding door een hydraulische cilinder met lange slag). De tweede kaak heeft een korte slag (hij geeft zijn positie vrij wanneer de staaf wordt ingevoerd, dus er is geen slijtage aan de kaak en wegglijden van het materiaal). Kaak met korte slag = contactloze toevoer van gebogen materiaal. - De zaag in het standaardontwerp kan de snijzone aan de invoerzijde openen (langere levensduur van de zaagband bij het omhoog bewegen van de arm)

Standaarduitrusting van de Pegas 850×1000 Herkules X-CNC:

- Riemgeleider in geleiders met platen en geleidingslagers en op gietijzeren rollen.

- De riemgeleider in de geleiders wordt opgelost door middel van een “spelingvrije” riemgeleider, waarbij de riem wordt ingedrukt door een hydraulische cilinder, die voldoende ruimte biedt voor het comfortabel verwijderen van het oude zaagblad en het plaatsen van een nieuwe zaagband bij het vervangen van de riem.

- De zaag heeft aan de aandrijfzijde een geleider gemonteerd op een vaste balk. Aan de spanzijde is de geleider gemonteerd op een schuifbalk.

- Gordelgeleider verstelbaar over het gehele werkbereik. De beweging van de geleider hangt samen met de beweging van de bankschroef. Daarom is het niet nodig om de positie handmatig aan te passen.

- De zaag is standaard uitgerust met hydraulische spanning van de zaagband – het zorgt ervoor dat op elk moment de ideale snijomstandigheden behouden blijven.

- Automatische indicatie van de juiste spanning van het zaagblad.

- De door een elektromotor aangedreven borstel zorgt voor een perfecte reiniging van het zaagblad.

Aandrijving van de zaagband via een planetaire versnellingsbak en een driefasige elektromotor met continue regeling van de zaagbandsnelheid door een frequentieomvormer. - Koelsysteem voor de snij-emulsie, geleid in de riemgeleiders en door middel van het flexibele LocLine-systeem direct in de snijgroef.

- Robuuste basis met spaanreservoir en spaanuitwerper. De basis is aangepast voor het hanteren van de zaag met een kraan.

- Microschakelaar voor het spannen van de zaagband en het openen van het poeliedeksel.

- 24 V-regeling.

- De machine is uitgerust met een hydraulisch centrum dat alle functies van de automatische zaag regelt. Het duwt de arm in de snede, heft de arm op, opent en sluit de hoofd- en voerbankschroeven, beweegt de feeder, grijpt en opent de geleiders

Basisuitrusting van de Pegas 850×1000 Herkules X-CNC:

- Chipverwijderaar.

- LED-balk voor verlichting van de werkruimte.

- Zaagblad.

- Een set gereedschappen voor routineonderhoud van de machine.

- Gebruiksaanwijzing in elektronische vorm op cd.

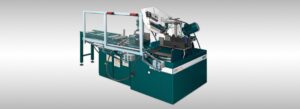

Werkcyclus:

Na het starten van de automatische cyclus beweegt de feeder naar de positie die wordt bepaald door de vereiste lengte van het stuk, klemt de bankschroef vast, opent de hoofdbankschroef en de feeder verplaatst het materiaal met de opgegeven lengte naar de snijzone. De hoofdschroef klemt het materiaal vast, de zaag maakt de snede met de geselecteerde snelheid. Nadat de onderste eindpositie is bereikt, wordt de snijzone vrijgegeven – de bek met lange slag van de hoofdbankschroef gaat open, de toevoer beweegt het materiaal weg van de hoofdbankschroef en de arm beweegt naar de gespecificeerde bovenste positie. Het materiaal wordt vervolgens naar de snijzone verplaatst met behulp van de feeder – normaal (de feeder beweegt tussen de nulpositie en de positie van de opgegeven feedlengte) of incrementeel (de feeder beweegt naar de grenswaarde, klemt de balk vast en voert deze geleidelijk in de snede in). De hoofdschroef klemt het materiaal vast en de snede begint. De feederschroef verplaatst de afstand van het volgende stuk, klemt het materiaal vast en de hele cyclus wordt herhaald. De operator laadt alleen de blanco en verwijdert het gesneden materiaal. Tijdens het snijden is het mogelijk om de bandsnelheid en de snijsnelheid van de arm aan te passen.

Bekijk voor meer technische informatie de bijlage.

Klik hier om deze machine op de website van de fabrikant Pegas-Gonda te bekijken.

Klik hier om terug te gaan naar het overzicht van alle machines van Pegas-Gonda.